Mantenimiento Predictivo

QUÉ ES EL MANTENIMIENTO PREDICTIVO

El mantenimiento predictivo es una técnica que utiliza herramientas y técnicas de análisis de datos para detectar anomalías en el funcionamiento y posibles defectos en los equipos y procesos, de modo que puedan solucionarse antes de que sobrevenga el fallo. Al igual que el análisis predictivo permite anticipar, por ejemplo, los movimientos de los mercados o las fluctuaciones en la demanda de energía, el mantenimiento predictivo utiliza el análisis de datos para adelantarse a los fallos de los sistemas y es parte fundamental del Internet Industrial de las Cosas (IIoT).

¿COMO FUNCIONA EL MANTENIMIENTO PREDICTIVO?

Para hacer el seguimiento del estado de los equipos y avisar a los técnicos de los próximos fallos, el mantenimiento preventivo cuenta con tres componentes principales:

- Los sensores y los dispositivos conectados instalados en las máquinas envían datos sobre el estado y el rendimiento de la máquina en tiempo real gracias a tecnologías del Internet de las Cosas (IoT), que permiten la comunicación entre las máquinas y los sistemas de análisis.

- Las soluciones de software y el almacenamiento en la nube (cloud computing) permiten aplicar la minería de datos (data mining) y recopilar y analizar enormes cantidades de datos usando aplicaciones de big data.

- Los modelos predictivos se alimentan con los datos procesados y utilizan tecnologías de aprendizaje automático (machine learning) para establecer patrones y comparaciones, elaborar predicciones de fallos y programar el mantenimiento antes de que ocurran.

CARACTERÍSTICAS DEL MANTENIMIENTO PREDICTIVO

El mantenimiento predictivo permite que la frecuencia de mantenimiento sea lo más baja posible. Cuando simplemente se programa el mantenimiento cada cierto tiempo (preventivo), pueden ocurrir dos cosas: o bien se realiza cuando no es necesario —antes de tiempo o tarde—, incurriendo en costes evitables, o bien no es lo bastante frecuente, con el riesgo de que los equipos den fallos. Así pues, el objetivo del mantenimiento predictivo es optimizar el uso de los recursos de mantenimiento.

Ventajas y desventajas del mantenimiento predictivo

El mantenimiento predictivo garantiza que un equipo sólo se apague antes de un fallo inminente. Esto reduce los costes operativos, minimiza el tiempo de inactividad y mejora el rendimiento general de la maquinaria. Sin embargo, la inversión en los equipos de monitorización necesarios para este tipo de mantenimiento suele ser elevada, así como el nivel de conocimiento y la experiencia necesarios para interpretar los datos.

PASOS PARA REALIZAR EL MANTENIMIENTO PREDICTIVO

En esta primera etapa, la parte central consiste en disponer de datos digitalizados del estado de la maquinaria, y que tal lectura se realice automática y permanentemente, es decir, sin la intervención humana.

Es evidente que cada proceso o equipamiento tendrá distintos parámetros relevantes, así como diferentes frecuencias de lectura: no es lo mismo medir, por ejemplo, los parámetros de posición en un proceso de prensado que en uno donde interviene un brazo robótico.

2.Modelización del proceso y mantenimiento dirigido

Cuando ya se tiene el control sobre la lectura de los parámetros relevantes de los equipos y procesos, da comienzo una etapa consistente en generar un modelo basado en datos históricos, donde podrá verse qué trayectorias de comportamiento se han ido siguiendo, y bajo qué circunstancias.

En este punto se diseñan algoritmos que relacionen los parámetros entre sí, de cara a detectar patrones que se repitan o que se den siempre bajo las mismas condiciones del entorno, o frente a la influencia cruzada que tengan entre ellos. A medida que se dispongan de más datos históricos, el aprendizaje del sistema será más completo, y permitirá extraer conclusiones más precisas.

Por consiguiente, en este punto se puede empezar a diseñar un modelo de comportamiento normal del equipamiento, es decir, cómo se supone que debe responder el conjunto bajo condiciones habituales de entorno: una vez que se ha asumido este patrón, será posible priorizar el mantenimiento predictivo sobre aquellas áreas que presenten una mayor desviación sobre la curva normal de funcionamiento (mantenimiento preventivo dirigido).

3. Modelización de escenarios límite

Se entiende por escenarios límite a aquellos entornos operativos bajo cuyas condiciones será más probable que la maquinaria presente fallos y no pueda seguir funcionando: con esta definición, se consigue cerrar el círculo y delimitar los escenarios de operatividad, ya que se cuenta tanto con la “curva normal” como con sus cotas.

Una vez más, cuanta más información se recopile de estos escenarios límite, mayores serán las probabilidades de detectar las situaciones en las que la maquinaria dejará de funcionar; por consiguiente, se podrá trazar un modelo funcional con una mayor precisión.

4. Mantenimiento predictivo

Una vez que se llegue a esta etapa, se tendrá una visión mucho más certera de las labores de mantenimiento que será necesario desplegar en según qué máquinas, ya que habremos sido capaces de afinar la probabilidad con la que un equipo no funcionará, y en qué condiciones dará el fallo.

De este modo, será posible priorizar las actuaciones verdaderamente necesarias o críticas sobre las accesorias o de menor urgencia: este filtrado de intervenciones permite a la empresa mejorar la coordinación entre los departamentos de producción y planificación.

La quinta etapa del mantenimiento predictivo consiste, simplemente, en asumir su carácter cíclico y llevar a cabo un seguimiento para seguir mejorando los sistemas de recopilación de datos y predicción de modelos de comportamiento.

Solo gracias a esta retroalimentación, los sistemas de mantenimiento predictivo consiguen aprender sobre la marcha y ser más precisos a la hora de identificar patrones: las labores de seguimiento requieren, obligatoriamente, la definición de algunos indicadores clave del rendimiento (KPI) del sistema, que otorguen información sensible sobre su nivel de precisión y de acierto probabilístico.

INSTRUMENTOS DE SEGURIDAD MANTENIMIENTO PREVENTIVO | ||

NOMBRE | FUNCION | LOGO |

Protección corporal |

La protección corporal se basa en la vestimenta adecuada y necesaria, que debe ser usada por un trabajador, usuario u operario, en las diferentes áreas laborales, donde se encuentren expuestos a riesgos que pueden disminuir su capacidad de trabajo y su seguridad personal | |

Gafas |

Las gafas protectoras, antiparras o goggles son un tipo de anteojos protectores que normalmente se usan para evitar la entrada de materiales, como por ejemplo la madera, trozos de metales, agua o productos químicos en los ojos. Se usan en los diferentes tipos de mantenimientos |

|

Guantes |

Los guantes de seguridad son equipos de protección que cubren parcial o totalmente la mano, evitando posibles riesgos de amputación, quemaduras, cortes, fracturas, abrasiones, etc. También protegen frente a infecciones o ayudan a desarrollar mejor el trabajo gracias a características como el agarre antideslizante. |

|

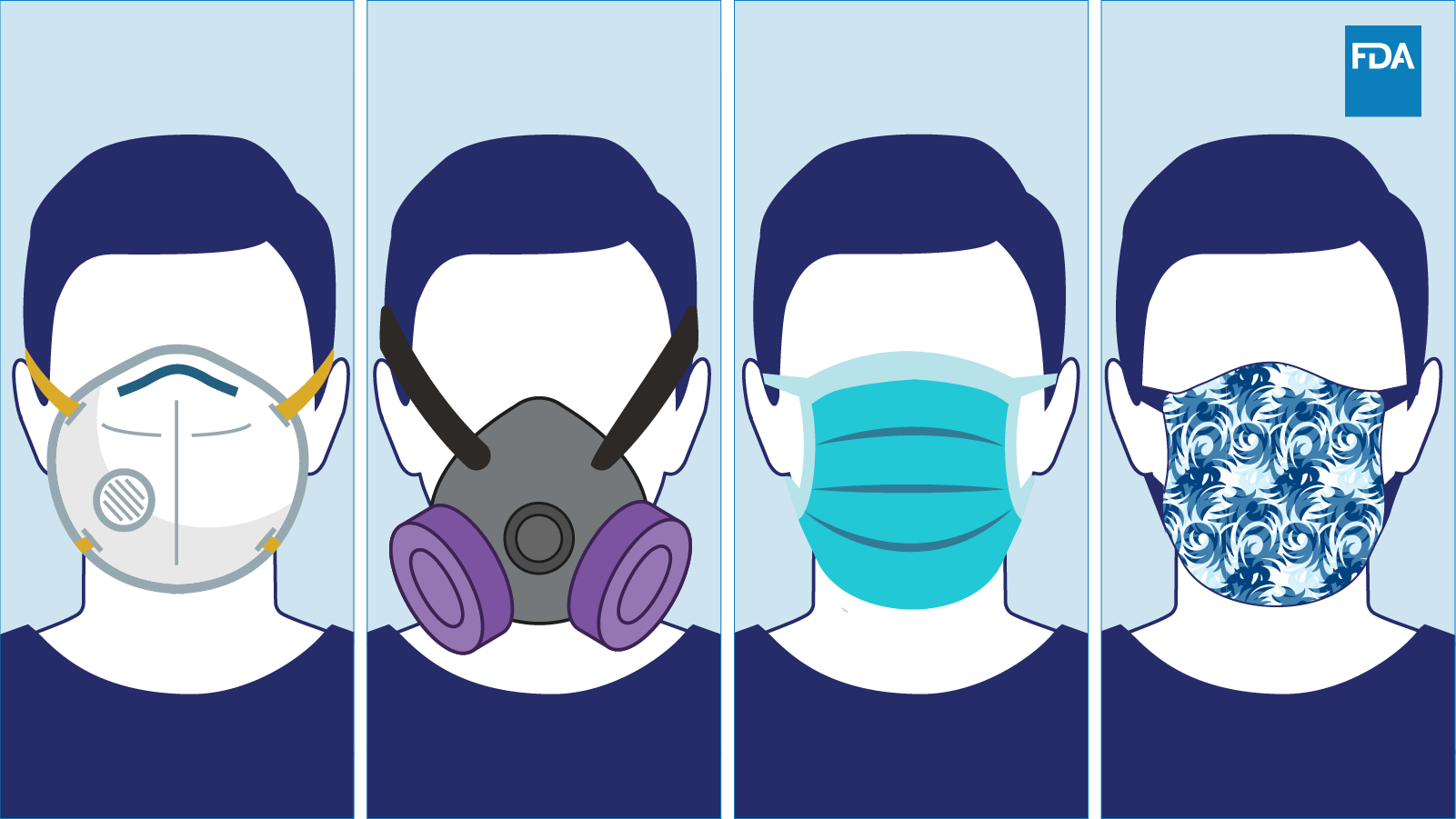

Tapabocas |

Los Equipos de Protección Respiratoria ayudan a proteger contra los contaminantes ambientales reduciendo la concentración de éstos, en la zona de inhalación, a niveles por debajo de los límites de exposición ocupacionales. |

|

Peto de Protección |

Su función puede ser tanto proteger la ropa del trabajador de posibles manchas como garantizar la seguridad del trabajador evitando, por ejemplo, que su cuerpo o su ropa entre en contacto. |

|

|

HERRAMIENTAS A UTILIZAR |

||

|

Nombre |

Función |

Logo |

|

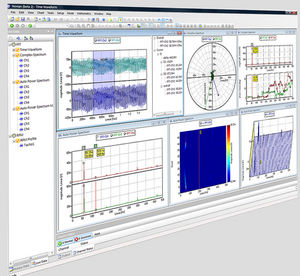

Análisis de Vibraciones |

Los datos analizados se utilizan para determinar la «salud» de la máquina e identificar cualquier problema inminente en la maquinaria, como desalineación, desequilibrio, un problema de cojinetes o lubricación, piezas deformadas, entre otras. |

|

|

Termografía |

|

|

|

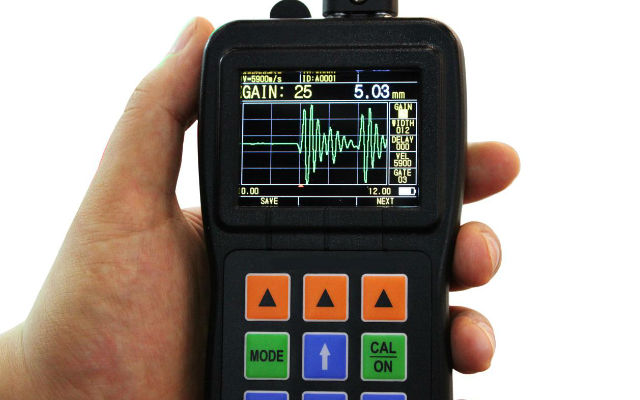

Análisis de Ultrasonidos |

La detección de ultrasonido es una técnica de mantenimiento predictivo que aprovecha las propiedades de las ondas sonoras para detectar los problemas de los equipos de las plantas industriales de una forma rápida, exacta y segura

|

|

| Medición de aceites y otros fluidos utilidad |

Los medidores de flujo se utilizan para medir, registrar, monitorear e incluso regular el flujo de diferentes fluidos en el sistema para mantener estándares uniformes para el producto final. |

|

| Control de espesores en equipos estáticos |

La medición de espesores en equipos estáticos por ultrasonidos o por corrientes de Edison es otra técnica de aplicación en plantas industriales que lo requieran y que habitualmente se pone en manos de un contratista especializado, por las razones ya descritas (precio de los equipos y formación especializada de los técnicos). |

|

Comentarios

Publicar un comentario